Термоупругий расчет

Цель работы: выполнить связанную тепловую и прочностную задачу для конструкции приведенной на рисунке 30.

| Тип анализа

|

Связанный тепловой и прочностной расчет для неоднородной конструкции

|

| Тип используемого конечного элемента

|

Двумерный твердотельный (Thermal Solid)

|

| Тип граничных условий

|

Назначение температуры узлам сетки

|

| Возможности

|

Наложение температурного поля в прочностном анализе в качестве нагрузки

|

Рис. 30

Порядок выполнения работы:

1. Определяем тип анализа:

MAIN MENU => PREFERENCES…=> THERMAL => ОК.

2. Выбираем тип используемого элемента, задаём его толщину и определяемся со свойствами материала:

Задаем тип элемента:

M.M. =>

PREPROCESSSOR =>

ELEMENT TYPE =>

ADD/EDIT/DELETE =>

ADD… =>

THERMAL SOLID QUAD 4 NODE 55 =>

OK =>

CLOSE. Задаем материал:

M.M. =>

PREPROCESSSOR =>

MATERIAL PROPS =>

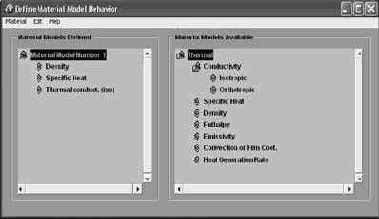

MATERIAL MODELS. Затем, следуя цифрам на рисунке 31, выполняем действия:

A.

– STRUCTURAL => LINEAR =>

ELASTIC => ISOTROPIC: EX = 2 E11, PRXY = 0.22 => OK;

– STRUCTURAL => DENSITY: DENS = 7800;

– STRUCTURAL => THERMAL EXPANSION COEF => ISOTROPIC: ALPX = 1E-7.

Б.

– THERMAL=> CONDUCTIVITY => ISOTROPIC: KXX = 30;

– THERMAL=> SPECIFIC HEAT: C = 100.

В. MATERIAL => NEW MODEL: 2 => OK.

Г. Первыми двумя пунктами задаем свойства стали, третьим - определяем второй материал. Повторяем пункт 1 и 2, задаем свойства алюминия с параметрами: EX = 1.69E10, PRXY = 0.25, DENS = 2780, ALPX

= 1E-6, KXX = 40, C = 80.

3. Строим деталь:

А:

M.M. => PREFERENCES => –MODELING– CREATE

=> KEYPOINTS => KP BETWEEN KPS вводим поочередно точки a и b (отмеченные на рисунке 32), нажмите ОК потом еще раз ОК и получите точку e.

M.M. => PREFERENCES => –MODELING– CREATE

=> KEYPOINTS => KP BETWEEN KPS вводим поочередно точки a и b (отмеченные на рисунке 32), нажмите ОК потом еще раз ОК и получите точку e.

M.M. => PREPROCESSOR => ELEMENT TYPE => ADD/EDIT/DELETE => ADD… => THERMAL SOLID QUAD 4 NODE 55 => OK => CLOSE. Задаем материал: M.M. => PREPROCESSOR => MATERIAL PROPS => MATERIAL MODELS. Затем, следуя цифрам на рисунке 33, выполняем действия:

M.M. => PREPROCESSOR => ELEMENT TYPE => ADD/EDIT/DELETE => ADD… => THERMAL SOLID QUAD 4 NODE 55 => OK => CLOSE. Задаем материал: M.M. => PREPROCESSOR => MATERIAL PROPS => MATERIAL MODELS. Затем, следуя цифрам на рисунке 33, выполняем действия:

3. Строим деталь, которая будем представлять собой пластину размером 0,3´0,15 метра:

3. Строим деталь, которая будем представлять собой пластину размером 0,3´0,15 метра:

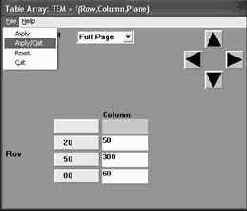

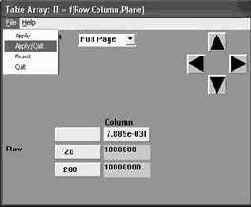

M.M. => SOLUTION => –LOADS– APPLY => CONVECTION => ON AREAS=> присвоим: [SFA] APPLY FILM COEF ON AREAS=NEW TABLE и VAL2I BULK TEMPERATURE = 20 => OK=> NAME OF NEW TABLE = TEM => OK => I, J, K = 3, 1, 1 соответственно => OK. В соответствии с рисунком 34 заполняем поля таблицы 1 и потом: FILE => APPLY/QUIT.

M.M. => SOLUTION => –LOADS– APPLY => CONVECTION => ON AREAS=> присвоим: [SFA] APPLY FILM COEF ON AREAS=NEW TABLE и VAL2I BULK TEMPERATURE = 20 => OK=> NAME OF NEW TABLE = TEM => OK => I, J, K = 3, 1, 1 соответственно => OK. В соответствии с рисунком 34 заполняем поля таблицы 1 и потом: FILE => APPLY/QUIT.

10. Задаем параметры расчета:

10. Задаем параметры расчета: M.M. => SOLUTION => –SOLVE– CURRENT LS => OK.

M.M. => SOLUTION => –SOLVE– CURRENT LS => OK. M.M. => TIMEHIST POSTPRO => DEFINE VARIABLES => ADD => NODAL DOF RESULT => ОК и

M.M. => TIMEHIST POSTPRO => GRAPH VARIABLES….

M.M. => TIMEHIST POSTPRO => DEFINE VARIABLES => ADD => NODAL DOF RESULT => ОК и

M.M. => TIMEHIST POSTPRO => GRAPH VARIABLES….